Este artículo explica el método Poka Yoke, desarrollado por Shigeo Shingo de una forma práctica. Después de leer, usted comprenderá los conceptos básicos de esta poderosa herramienta de gestión de calidad.

¿Qué es Poka Yoke?

Poka Yoke es una frase japonesa que significa prevención de errores. Fue desarrollado en los años sesenta del siglo anterior por Shingeo Shingo de Japón. Fue un ingeniero en la fábrica de automóviles Toyota. Empresa que sigue siendo el negocio multinacional más Famoso que usa Poka Yoke hoy en día.

Poka Yoke se usa para prevenir y resolver defectos durante el proceso de producción, eliminando la necesidad de control de calidad después del procedimiento. Poka Yoke es un método de uso frecuente en Lean Manufacturing y Six Sigma para garantizar la menor cantidad de errores posibles en un proceso de producción. Una “poka” es un “error” inadvertido y “yokeru” es japonés para “prevenir”

Poka Yoke hace que sea prácticamente imposible cometer errores. Obliga a las acciones a llevarse a cabo correctamente, sin dejar lugar a malentendidos. Se trata de medidas que evitan que se cometan más equivocaciones. Muchas soluciones en Poka Yoke tienden a ser simples, baratas y efectivas. Se pueden integrar en el diseño del producto o en uno de los pasos del proceso. Los ejemplos más famosos son las tarjetas SIM de teléfonos inteligentes. Después de todo, solo hay una forma de colocar la tarjeta SIM en el teléfono. Es imposible hacerlo mal.

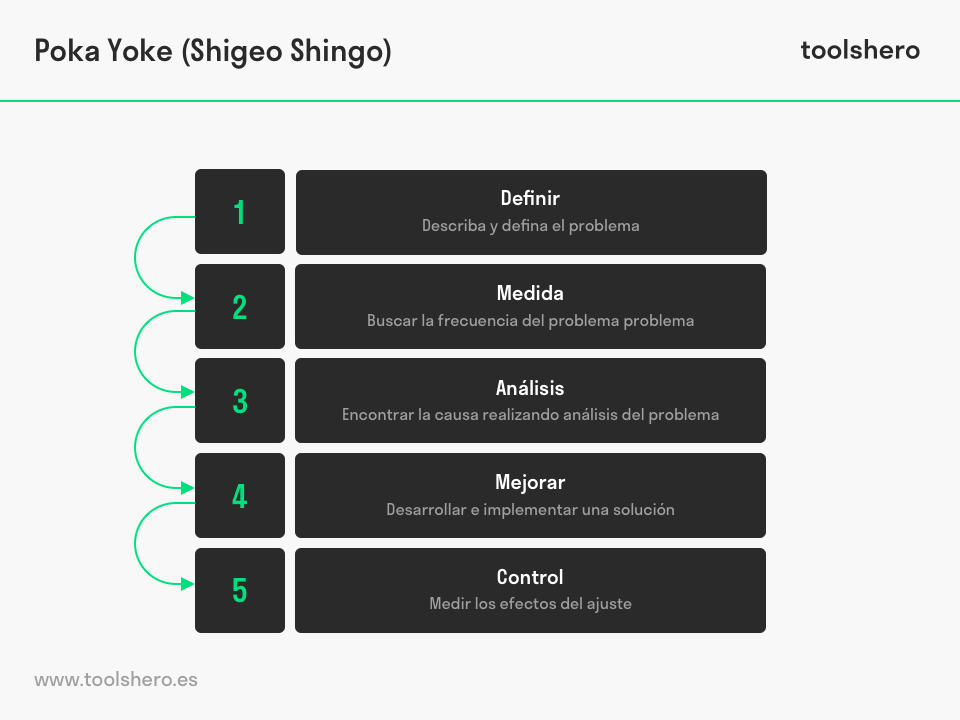

Etapas de Poka Yoke

Para llevar a cabo Poka Yoke lo mejor posible, es una buena idea trabajar por etapas. El ejemplo al final de este artículo también se referirá a esas fases.

1. Definir

Durante esta fase, se describe y define el problema que causa el defecto. Debe ser una descripción objetiva que no saque conclusiones de inmediato. Es posible controlar el taller durante el desarrollo de producción. Esto también se indica con la palabra “Gemba”, que es japonés para taller. El taller es donde ocurre el proceso, y ahí es donde las causas de los problemas también pueden estar ocultos. Si el problema se produce en el usuario final, es una buena idea definir la dificultad objetivamente desde esta perspectiva.

2. Medición

Por lo general, la etapa de medición se aplica en caso de problemas complejos en el proceso de producción. Se usa una prueba para descubrir con qué frecuencia ocurre el problema. Luego se calcula un porcentaje basado en los resultados. Cuanto mayor sea el porcentaje, más importante es resolver el inconveniente en su origen. Además de un error de producción, también puede ser un caso de error del usuario. En tal caso, se usaría un denominado grupo de prueba que verifica el producto durante un cierto período. El resultado de esto determina cómo se abordará y resolverá el problema.

3. Análisis

Durante esta etapa, queda claro si se puede aplicar una medida Poka Yoke. El proceso se analiza a fondo y se rastrea la causa del defecto. Solo cuando la fuente del problema es clara, puede comenzar la búsqueda de una solución.

4. Mejorar

Durante esta fase, el análisis se utiliza para tratar la causa del problema. Se desarrolla e implementa una solución. En muchos casos, las soluciones de Poka Yoke parecen obvias, pero tienen un impacto positivo significativo. Evitan que se cometa el mismo error en el futuro.

5. Control

Durante esta etapa, se mide el efecto de los cambios. Si la medida de Poka Yoke en cuestión funciona bien y la probabilidad de un posible error adicional es insignificante, concluye con el “Control de Calidad Cero” y los Defectos Cero.

3 tipos de Poka Yoke

Se pueden identificar tres tipos de Poka Yoke para entregar soluciones rápidas y fáciles para contratiempos de producción.

1. Ayudas visuales

Estas ayudas son claras y muestran las instrucciones de trabajo. Estos pueden ser pictogramas en un manual de usuario o una señal de tráfico que muestra una restricción o advertencia.

2. Control visual

Estos se refieren al comportamiento de dirección y advertencia en caso de desviaciones. Un ejemplo sería una señal de tráfico que se ilumina en rojo cuando los conductores están acelerando y en verde si se mantienen en el límite de velocidad.

3. Medidas de seguridad

Forzar al usuario a hacer o no hacer algo. Esto puede ser el cierre de carreteras para el mantenimiento de autopistas, por ejemplo, las flechas en las señales obligan a los conductores a pasar de 3 a 2 y de 2 a 1 carriles. Las flechas van seguidas de X rojas en los letreros hasta que 2 de los 3 carriles estén cerrados.

Un ejemplo de Poka Yoke

Los Países Bajos (Europa) tienen muchos viajeros en bicicleta. También salen en sus bicicletas bajo la lluvia. La ropa cómoda e impermeable ofrece una solución. En este ejemplo, suponemos que la ropa impermeable es un traje de buena calidad. Los trajes son fáciles de poner y tienen un forro polar suave. También son duraderos y resistentes para viajes largos en bicicleta y uso diario, y están hechos de material de poliamida ligera con rayas reflectantes.

El traje tiene un cierre de cremallera en la parte delantera que baja. La cremallera es una parte precaria del gabán de lluvia, ya que deja pasar el agua y el viento. Para limitar esto, hay una tapa a lo largo de la cremallera que se puede cerrar con velcro. Entrar y salir del abrigo de lluvia todavía presenta dificultades, y se forman agujeros en la base de la cremallera. Para resolver este problema de acuerdo con Poka Yoke, lo consideraremos paso a paso.

Definir

Comenzamos por identificar objetivamente el problema. Al ponerse la lluvia o quitarse el abrigo de lluvia, con el tiempo se forman agujeros en la base de la cremallera. Al definir el problema, puede observar cómo se ponen los overoles, cómo se quitan y en qué orden; la pierna izquierda primero, seguida de la pierna derecha (o viceversa), levantando el gabán, luego el brazo izquierdo y el brazo derecho (o viceversa), jale la cremallera, levante la capucha y finalmente cierre la cubierta sobre la cremallera y asegure el velcro. Quitarse el abrigo se hace en el orden opuesto.

Medición

No siempre es necesario medir. Si este es el caso, un grupo podría ponerse y quitarse el traje de lluvia una x cantidad de veces durante una x cantidad de días. Las pruebas de muestra pueden identificar cuántos de los sujetos de la prueba tenían un par de overoles de lluvia que habían desarrollado agujeros en la base de la cremallera al final del período de prueba.

Análisis

Para tener una buena idea de dónde está el problema, es una bueno observar de cerca lo que sucede cuando el grupo de prueba se pone y se quita el traje. Resulta que el velcro no es el problema, pero el zip sí. El material ligero de poliamida del que está hecho el gabán de lluvia no es lo suficientemente flexible cuando se pone o se quita. Esto ejerce presión sobre la cremallera, particularmente en la parte inferior, lo que provoca que los orificios se formen más fácilmente en esta área.

Mejorar

Ahora que sabemos cómo se forman los orificios en la base de la cremallera, podemos considerar el ajuste. El resto del traje de lluvia está bien, y el material no tiene problemas y evita el viento y la lluvia. La cremallera tiene una orientación vertical tradicional. La solución es más fácil de lo esperado. Al coser la cremallera en el gabán en diagonal, hay menos presión en la base de la cremallera al entrar o salir de ellas. Esto reduce el riesgo de desgarros y agujeros. El velcro se siembra en diagonal a lo largo de la cremallera para evitar que el viento y la lluvia entren.

Control

El traje puede entrar en producción y enviarse a las tiendas. Para estar absolutamente seguros de que esta es la solución correcta para el desgarro en la base de la cremallera, pueden emplear otro grupo de prueba, al igual que durante la etapa de medición. Poka Yoke no trata tanto de la prueba y la medición de resultados como de encontrar la solución real.

Es tu turno

¿Qué piensas?, ¿es aplicable el concepto de gestión de calidad en su entorno personal o profesional?, ¿reconoce la explicación práctica o tiene más sugerencias?, ¿cuáles son sus factores de éxito para una buena gestión de la participación?

Comparte tu experiencia y conocimiento en la caja de comentarios a continuación.

Si te ha gustado este artículo, suscríbete a nuestro boletín gratuito para obtener las últimas publicaciones sobre modelos y métodos de administración.

Más información

- Fisher, M. (1999). Process improvement by poka-yoke. Work Study, 48(7), 264-266.

- Shingo, S. (1986). Zero quality control: Source inspection and the poka-yoke system. CRC Press.

- Shimbun, N. K. (1989). Poka-yoke: Improving product quality by preventing defects. CRC Press.

Cómo citar este artículo:

Mulder, P. (2018). Poka Yoke. Recuperado [insertar la fecha] de toolshero: https://www.toolshero.es/gestion-de-calidad/poka-yoke/

Agrega un enlace a tu sitio web:

<a href=”https://www.toolshero.es/gestion-de-calidad/poka-yoke/”>toolshero: Poka Yoke</a>

¿Encontraste este artículo interesante?

¡Tu calificación es más que bienvenida o comparte este artículo a través de las redes sociales!